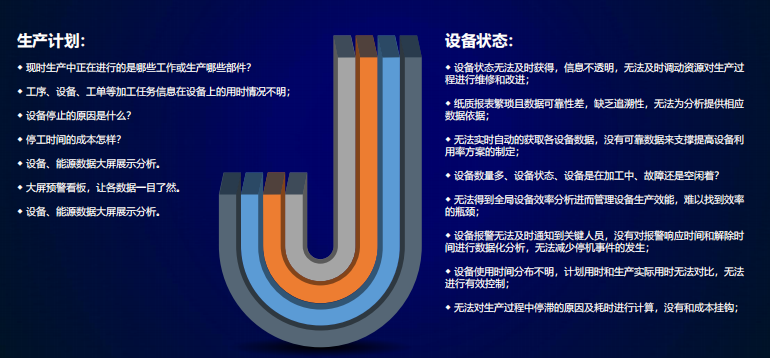

随着当下企业不断的发展扩大,车间设备也会随之增加,因此设备管理问题成了一大难点,针对车间厂区的的设备运行管理现状我们做了一个简单的调查,并发现了存在以下问题,主要从两个方面解析:

生产计划

对于当下正在运行的设备所加工的部件物品不清楚

对于工序、设备、工单等加工任务信息在设备上的用时情况不明;

设备停止的原因难以及时查清

停工后的时间成本把控不到位

设备状态

设备状态无法及时获得,信息不透明,无法及时调动资源对生产过程进行维修和改进;

◆ 纸质报表繁琐且数据可靠性差,缺乏追溯性,无法为分析提供相应数据依据;

◆ 无法实时自动的获取各设备数据,没有可靠数据来支撑提高设备利用率方案的制定;

◆ 设备数量多、设备状态、设备是在加工中、故障还是空闲着?

◆ 无法得到全局设备效率分析进而管理设备生产效能,难以找到效率的瓶颈;

◆ 设备报警无法及时通知到关键人员,没有对报警响应时间和解除时间进行数据化分析,无法减少停机事件的发生;

◆ 设备使用时间分布不明,计划用时和生产实际用时无法对比,无法进行有效控制;

◆ 无法对生产过程中停滞的原因及耗时进行计算,没有和成本挂钩;

对于以上我们分析出来的问题做出了合理的规划路径:

1、根据车间实际,规划设计数字车间建设,结合车间实际情况,进行智能制造的设计。在进行数字化车间建设之前,进行系统规划,逐步厘清车间存在的问题、建设目标、解决思路和实施步骤,通过组织优化、流程优化、管理优化等工 作,为数字化车间建设提供坚实基础。

2、根据主要痛点,先易后难,扎实推进数字车间建设首先要聚焦痛点,根据痛点明确要解决的主要问题。其次,还需要分步实施,扎实推进。从设备互联互通做起,因为设备通讯、数据采集这些内容都是客观因素,不太涉及人员、管理等主观因素,实施的可控性强,成功率高。

3、在数字车间建设中,要大力推进精益管理,打造全息可视化的车间,可以快速发现生产过程中的多余操作、多余流程,并剔除冗余流程,提高生产效率;自动化采集设备运行数据、人员轨迹数据等,监测设备状态,提高员工工作效率。

根据以上规划路径我们开发的设备管理系统拥有以下相对应的功能板块:

一物对一码:每个设备对应一张专属二维码,扫码即可查看相应信息;

有事扫一扫:不管是想要巡检、维修还是查看信息、分析,扫码全部搞定!

设备档案:不管是设备的巡检、维修、保养、备件更换等动态记录,还是说明书、基础信息等静态资料,扫码即可查看;

实时更新:设备信息在线记录后,会实时更新。

自定义巡检周期:手机自动接收巡检消息提醒,防止员工遗忘;

规避假巡检:GPS定位+拍照水印

已检待检:实时展示已检设备信息、未检设备信息,防止遗漏。

扫码报修:现场发现故障问题时,扫码提报维修工单;

信息丰富:支持图、文、视频描述故障信息,方便维修人员排查;

实时提醒:维修工单将实时提醒到维修人员,减少故障持续时间。

保养计划:通过日历的方式查看保养计划,待保养计划一目了然;

实时提醒:根据保养日历,消息将会在指定时间提醒到个人。

库存查看:实时展示备件的库存情况;

领用追踪:谁什么时候领用了什么都记录在案;

库存预警:库存不足时,自动提醒相应责任人。

一物对一码:移动端查看:支持电脑/手机查看设备分析报表;

多维度报表:提供多种类型的报表,提升设备管理精度;

筛选查询:可自定义筛选条件,查看不同类别的设备状态。

企业不仅是需要在管理人员上下足功夫,做好员工培训的同时,选择一套安全可靠的设备管理系统也是尤为重要的,不仅可以节省大量的人力物力,还可以为企业的管理提高效率,从而实现更高产能!

从静到动,全方位管理设备信息

无纸化巡检,已检待检清晰呈现

3秒报修,有效减少停机时间

日历化管理,保养计划简单有序

进出有度,追踪备件领用记录

多维分析,实时查看设备状态

投稿

微信公众账号

微信扫一扫加关注

评论 返回

顶部

发表评论 取消回复